стоимость геосинтетической глиняной подкладки

• Превосходная непроницаемость

• Способность к самовосстановлению

• Экологичный и устойчивый

• Простая установка и экономичность

• Долговечность и универсальность

1. Знакомство с продуктом

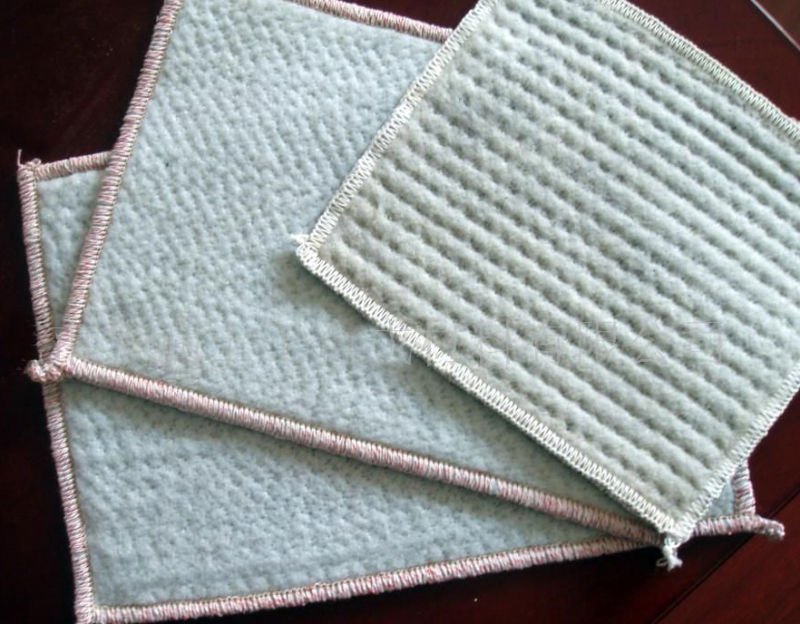

Бентонитовые гидроизоляционные маты (БГМ), также известные как геосинтетические бентонитовые глиняные подкладки (ГГЛ), представляют собой высокоэффективные композитные гидроизоляционные материалы, разработанные для применения в строительстве и строительстве. Состоящие из основного слоя природного натриевого бентонита (высоко разбухающего глинистого минерала), заключённого между геотекстилем (нетканым и тканым) и армированного иглопробивным или прошивным способом, БГМ используют бентонит.'Обладают водопоглощающими свойствами, образуя плотный, непроницаемый барьер при воздействии влаги. Соответствуя международным стандартам, таким как EN 13968, ASTM D6363 и ISO 10719, они признаны надежной и экологичной альтернативой традиционным гидроизоляционным решениям на мировом рынке.

2. Основные преимущества

•Превосходная непроницаемость: при увлажнении бентонит разбухает до 15–в 20 раз больше его сухого объема, образуя малопроницаемую (≤1×10⁻⁹м/с), который превосходит многие синтетические лайнеры в борьбе с просачиванием.

•Способность к самовосстановлению: небольшие проколы и разрывы автоматически герметизируются, поскольку частицы бентонита перемещаются в поврежденный участок, обеспечивая долгосрочную гидроизоляцию без ручного ремонта.

•Экологичность и устойчивость: изготовленные из натуральной, нетоксичной бентонитовой глины, BWM химически инертны, подлежат вторичной переработке и соответствуют строгим экологическим нормам (например, EU REACH, US EPA) для «зеленых» проектов.

•Простота установки и экономичность: легкие и гибкие, они адаптируются к неровным основаниям, сокращая потребность в рабочей силе и оборудовании на месте; не требуют специальной сварки или клея, что сокращает время и затраты на установку.

•Долговечность и универсальность: устойчив к УФ-излучению, химической эрозии (слабые кислоты, щелочи) и колебаниям температур (-20°С до 60°С), обеспечивая стабильную работу в суровых условиях окружающей среды.

3. Основные области применения

BWM широко применяются в глобальных инфраструктурных, природоохранных и строительных проектах, включая:

•Управление отходами: свалки (твердые бытовые отходы, опасные отходы) и системы сбора фильтрата, предотвращающие попадание загрязняющих веществ в почву и грунтовые воды.

•Сохранение водных ресурсов: водохранилища, пруды, каналы и сердцевина/облицовка плотин, улучшающие удержание воды и контроль просачивания в засушливых и полузасушливых регионах.

•Гражданское строительство: подземные сооружения (подвалы, туннели, станции метро), гидроизоляция фундаментов и подпорные стенки для стабилизации склонов.

•Аквакультура и сельское хозяйство: рыбоводные пруды, креветочные фермы и ирригационные каналы, сокращающие потери воды и поддерживающие качество воды.

•Восстановление окружающей среды: закрытие загрязненных участков, свалок и хвостохранилищ, изоляция загрязняющих веществ от окружающей экосистемы.

4. Производственный процесс

1. Подготовка сырья: выберите высококачественную руду натриевого бентонита, измельчите, размолите и просейте для получения мелкого порошка (200–300 меш) с контролируемым содержанием влаги (8–12%) для оптимальной набухающей способности.

2. Ламинирование геотекстиля: размотайте нетканый геотекстиль (верхний слой) и тканый геотекстиль (нижний слой) на производственной линии; нетканый слой улучшает удержание бентонита, а тканый слой обеспечивает структурную прочность.

3. Распределение бентонита: используйте автоматизированное точное оборудование для равномерного распределения бентонитового порошка между двумя слоями геотекстиля, обеспечивая одинаковую толщину (2–6 кг/м²) поперек коврика.

4. Армирование и склеивание: используйте технологию иглопробивания для механического соединения геотекстиля и бентонитовой сердцевины или используйте сшивание высокопрочными полиэфирными нитями для улучшения сцепления; для обеспечения экологичности не добавляются химические клеи.

5. Обрезка и сворачивание: обрежьте края композитного мата до стандартной ширины (3–6 метров) и длины (20–50 метров), затем наматывают на влагонепроницаемые, устойчивые к разрывам сердечники для хранения и транспортировки.

6. Контроль качества: проведение поточных испытаний на равномерность загрузки бентонита, прочность на разрыв и индекс набухания; выдача отчетов о сертификации третьей стороной (например, SGS, Intertek) для проверки соответствия международным стандартам перед отгрузкой.