стоимость геомембраны

• Превосходные характеристики трения

• Исключительная непроницаемость

• Повышенная долговечность

•Бесшовная свариваемость

• Экономически эффективный и устойчивый

1. Введение

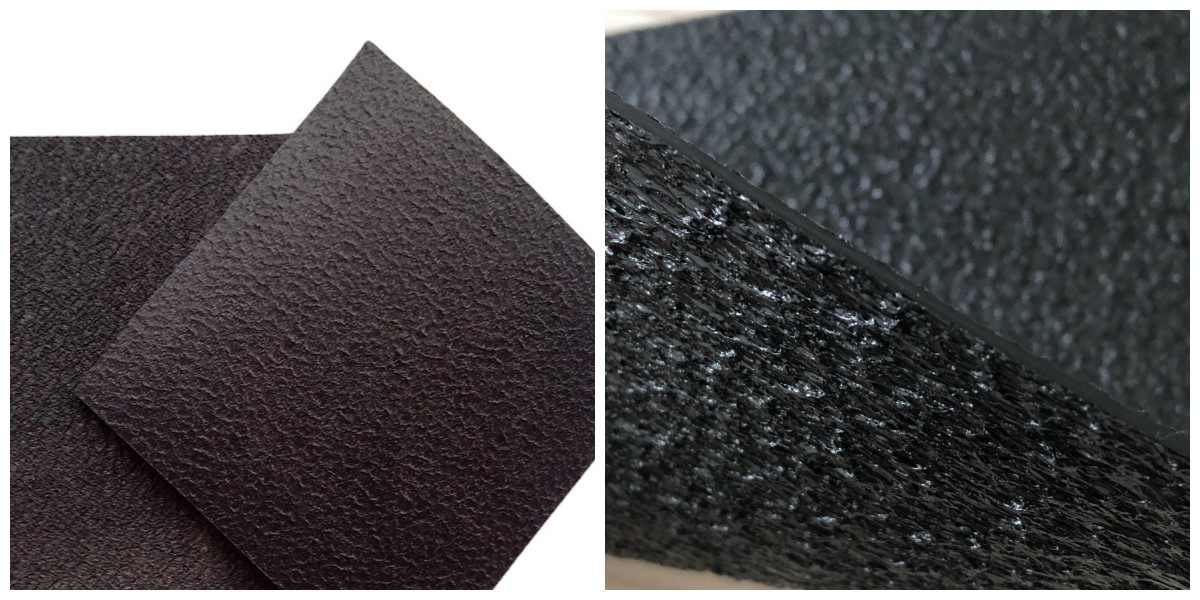

Текстурированная геомембрана из полиэтилена высокой плотности (ПНД), обработанная азотом, – это высокоэффективный непроницаемый геосинтетический материал, разработанный для критически важных задач по обеспечению герметичности. Она имеет гладкий базовый слой из ПНД (толщиной 1,0–3,0 мм) с текстурированной поверхностью, создаваемой путем впрыскивания азота в процессе экструзии, с выступами высотой 1–3 мм, улучшающими трение. Изготовленная из первичной смолы ПНД с добавлением УФ-стабилизаторов, антиоксидантов и антистатических добавок, она соответствует международным стандартам (ASTM D746, EN 13763, ISO 10713) и пользуется доверием инженеров, подрядчиков и заказчиков проектов по всему миру благодаря своей надежности в суровых условиях и критических условиях герметичности.

2. Основные преимущества (общепризнанная ценность)

• Превосходные характеристики трения: текстурированная поверхность, полученная с помощью азота, обеспечивает высокий коэффициент трения (≥0,55 для стороны контакта с почвой), предотвращая скольжение на крутых склонах (до 35°) и слоистых системах — идеально подходит для свалок, плотин и подпорных сооружений.

• Исключительная непроницаемость: сверхнизкая проницаемость (≤1×10⁻¹³ м/с) эффективно удерживает фильтрат, химикаты и грунтовые воды, что соответствует строгим экологическим нормам (Директива ЕС по свалкам, Агентство по охране окружающей среды США).

• Повышенная долговечность: сердечник из первичного полиэтилена высокой плотности с добавками устойчив к УФ-излучению, химической коррозии и механическим повреждениям; срок службы более 50 лет в типичных условиях применения соответствует долгосрочным целям инфраструктуры.

• Бесшовная свариваемость: совместима со сваркой горячим воздухом и экструзионной сваркой, образуя прочные, герметичные соединения (прочность сварного шва ≥80% основного материала) для крупномасштабных проектов.

• Экономичная и экологичная конструкция: малый вес (3–8 кг/м²) снижает затраты на транспортировку и установку; материал пригоден для вторичной переработки и соответствует глобальным инициативам в области устойчивого развития (EU Green Deal, LEED).

3. Ключевые глобальные приложения

• Защита окружающей среды: системы изоляции и покрытия свалок (Европа, США, Азия), хвостохранилища шахт (Австралия, Южная Америка) и рекультивация загрязненных участков — предотвращение загрязнения почвы и грунтовых вод.

• Водные ресурсы: водохранилища, каналы и ирригационные сооружения (Ближний Восток, Северная Африка) для сохранения воды; плотины и барьеры для борьбы с наводнениями (Европа, Юго-Восточная Азия).

• Гражданская инфраструктура: гидроизоляция туннелей и метро (Токио, Лондон, Дубай); прокладки земляного полотна автомобильных/железнодорожных дорог (Северная Америка, Европа) для контроля просачивания и стабилизации конструкций.

• Промышленные проекты: вторичная защита резервуаров для хранения химикатов (нефтеперерабатывающие заводы ЕС/США), подушки для нефте- и газопроводов (российская Арктика, Ближний Восток) и облицовка объектов возобновляемой энергетики (солнечные электростанции, биогазовые установки).

4. Производственный процесс выдувного формования (соответствует мировым стандартам)

1. Поиск и подготовка сырья: Первичный полиэтилен высокой плотности (поставщики из ЕС, США и Ближнего Востока) смешивается с УФ-стабилизаторами, антиоксидантами и добавками. Строгий контроль качества гарантирует чистоту материала и его соответствие региональным стандартам.

2. Экструзия и впрыск азота: смесь расплавляется (180–220 °C) и выдавливается через кольцевую фильеру. Азот впрыскивается в расплавленный пузырь полиэтилена высокой плотности через прецизионные сопла, создавая контролируемое давление для формирования текстурированной поверхности.

3. Расширение и охлаждение пузыря: Наполненный азотом пузырь расширяется до желаемой ширины (3–8 м) с помощью воздушных колец. Валики с водяным охлаждением затвердевают, сохраняя текстуру и обеспечивая равномерную толщину.

4. Резка и намотка: Охлаждённая геомембранная труба разрезается на плоские листы. Намоточные машины с компьютерным управлением сворачивают материал в рулоны стандартной длины (50–100 м) с регулировкой натяжения для предотвращения деформации.

5. Контроль качества (подтверждённый независимой организацией): испытания, проводимые SGS/Intertek/Bureau Veritas, включают проверку проницаемости, коэффициента трения, прочности на разрыв, свариваемости и стойкости к ультрафиолетовому излучению, подтверждая соответствие стандартам ASTM/EN/ISO. Для каждой партии предоставляются отчёты об испытаниях.

6. Упаковка и логистика: Рулоны упаковываются в устойчивую к ультрафиолетовому излучению и влаге упаковку для морской перевозки. Каждый рулон маркируется номером партии, сертификатами и техническими характеристиками, что обеспечивает отслеживаемость для глобальных проектов.